Анализ причин ложной сварки и некачественной сварки СМТ заплат

2024-10-28

С быстрым развитием электронных технологий миниатюризация, миниатюризация, BGA и микросхемы электронных компонентов высокой плотности становятся все более распространенными, а требования к технологии электронной сварки становятся все выше и выше.

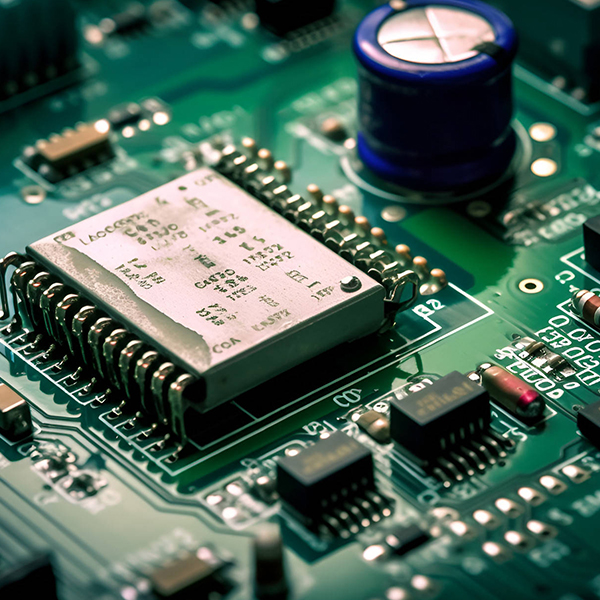

На заводах по переработке электроники неправильная пайка всегда была первой причиной дефектов. Неправильная пайка приводит к нестабильной работе изделия. Что особенно тревожно, так это то, что в отличие от других типов дефектов ложную пайку невозможно обнаружить даже при последующих тестах ICT и FT, что приводит к попаданию на рынок проблемных продуктов и даже к огромным потерям для бренда и репутации.

Что касается пайки SMT патчей и DIP вставных компонентов, то причины следующие:

1. Ложная пайка, вызванная плохой пайкой компонентов (в том числе плохой пайкой функциональных модулей)

2. Виртуальная пайка, вызванная плохой паяемостью печатной платы.

3. Виртуальная пайка, вызванная компланарностью.

4. Ложная пайка, вызванная недостаточной эффективностью паяльной пасты (включая ухудшение качества паяльной пасты).

5. Сварка, вызванная неправильным контролем процесса.

Определение ложной сварки и ложной сварки:

Ложная пайка означает, что олова на выводах компонентов, клеммах для пайки и площадках печатной платы недостаточно. Угол смачивания припоем здесь превышает 90°, и лишь небольшое количество припоя смачивает выводы и площадки печатной платы, вызывая контакт. Плохо, иногда то и дело.

Ложная пайка означает, что контакты компонента и паяные клеммы хорошо залужены, а на поверхности образовались хорошие паяные соединения, но при паяном соединении нет хорошей сварки между припоем внутри паяного соединения и контактной площадкой печатной платы. внешняя сила может легко оторваться.

Эти два дефекта обычно наблюдаются при односторонней сварке печатных плат с медным покрытием.

Более детальный анализ причин ложной сварки и ложной сварки:

(1) Концы пайки компонентов, контакты и площадки печатной платы окислены или загрязнены, что приводит к ухудшению паяемости;

(2) Место паяного соединения загрязнено примесями, такими как оксиды, что затрудняет лужение;

(3) Адгезия металлического электрода на свариваемом конце детали плохая, или использование однослойного электрода приводит к снятию крышки при температуре сварки;

(4) Компонент/площадка имеет большую теплоемкость, а контакты и площадки компонента не достигли температуры пайки;

(5) Флюс неправильно подобран, имеет плохую активность или истек срок годности, что приводит к плохому смачиванию паяных соединений;

Решение виртуальной пайки

1. Ручной визуальный осмотр (включая увеличительное стекло и микроскоп). Когда визуально обнаружено, что в паяном соединении слишком мало припоя и плохая пропитка припоем, или имеется разрыв в середине паяного соединения, или поверхность припоя выпуклая, или припой и SMD не плавятся между собой, и т. д., необходимо обратить внимание. Даже незначительные явления могут стать причиной возникновения скрытой опасности, вам следует немедленно определить, есть ли проблема с пайкой партии. Метод суждения заключается в том, чтобы увидеть, есть ли проблемы с паяными соединениями. одинаковое положение на многих печатных платах. Если проблема возникает только на нескольких печатных платах, возможно, паяльная паста поцарапана, деформация контактов и другие причины. Если на многих печатных платах возникают проблемы в одном и том же положении. скорее всего, это вызвано неисправными компонентами или проблемами с колодками.

2. Внедрите автоматический оптический детектор AOI для замены ручного автоматического контроля.

3. Причины и способы устранения виртуальной пайки.

4. Неисправна конструкция колодки. На контактных площадках не должно быть сквозных отверстий. Сквозные отверстия приведут к потере припоя и недостаточности припоя. Расстояние и площадь контактных площадок также должны соответствовать стандартам, в противном случае конструкцию следует исправить как можно скорее.

5. Печатная плата имеет явление окисления, то есть паяльная площадка темная и тусклая. Если есть окисление, используйте ластик, чтобы удалить слой окисления, чтобы восстановить его яркость. Если есть подозрение, что печатная плата влажная, ее можно высушить в сушильной печи. Если печатная плата загрязнена масляными пятнами, пятнами пота и т. д., ее необходимо очистить абсолютным этанолом.

6. На печатных платах, напечатанных с помощью припоя, паяльная паста сбивается и затирается, что уменьшает количество припоя на соответствующем жестком диске и приводит к недостаточному количеству припоя. Его следует пополнять своевременно. Вы можете использовать дозатор клея или набрать небольшое количество клея бамбуковой шпажкой, чтобы долить его.

7. SMD (компоненты для поверхностного монтажа) имеют низкое качество, просрочены, окислены и деформированы, что приводит к неправильной пайке. Это самая распространенная причина.

8. Окисленные детали становятся черными и тусклыми. Температура плавления оксида повышается. В это время для сварки можно использовать электрический феррохром с температурой более 300 градусов и флюс канифольного типа. Однако для поверхностной пайки оплавлением с температурой более 200 градусов и менее. используются коррозионно-активные растворители, не требующие очистки. Паяльная паста трудно плавится. Поэтому окисленный SMD не пригоден для пайки в печи оплавления. При покупке комплектующих обязательно проверяйте, нет ли окисления, и используйте их сразу после покупки. По этой же причине нельзя использовать оксидированную сварку.

9. Компоненты для поверхностного монтажа с несколькими ножками имеют маленькие ножки и легко деформируются под действием внешних сил. При деформации обязательно произойдет ложная или отсутствующая пайка, поэтому до и после пайки необходимо проводить тщательный осмотр и своевременный ремонт.

10. На печатных и припаянных печатных платах паяльная паста царапается и стирается, что уменьшает количество паяльной пасты на соответствующих контактных площадках и приводит к недостаточному количеству припоя. Его следует своевременно пополнять.

Меры профилактики ложной сварки и ложной сварки:

(1) Строго управлять поставщиками для обеспечения стабильного качества материалов;

(2) Компоненты, печатные платы и т. д. поступают в порядке очереди и должны быть строго влагонепроницаемыми, чтобы гарантировать использование в течение срока годности;

(3) Если печатная плата загрязнена или просрочена и окислена, ее необходимо очистить перед использованием;

(4) Очистите оловянную печь, проточный канал и сопло от оксидов, чтобы обеспечить чистоту вытекающего припоя;

(5) Трехслойный электрод с клеммной структурой используется для обеспечения его способности выдерживать более двух температурных ударов при пайке волной 260 ° C;

(6) Для компонентов и площадок печатных плат с большой теплоемкостью улучшите метод предварительного нагрева и обеспечьте определенную тепловую компенсацию;

(7) Выберите флюс с высокой активностью и убедитесь, что флюс хранится и используется в соответствии с правилами эксплуатации;

(8) Установите подходящую температуру предварительного нагрева, чтобы предотвратить преждевременное старение флюса.

Какую информацию имеет завод по обработке небольших партий патчей SMT?

Когда многие клиенты ищут перерабатывающую фабрику, они часто отправляют только изображение или спецификацию и просят фабрику оценить и обработать ее. На самом деле, этого часто недостаточно. Если данные обработки, предоставленные клиентами на заводе по обработке небольших партий патчей SMT, недостаточны, это приведет к потере времени обработки, что повлияет на дату поставки.

Какую информацию следует предоставить заводу по обработке чипов для обработки SMT, особенно для материалов OEM. Какую информацию следует предоставить заводу по обработке чипов SMT?

1. Файл данных Gerber, файл, полученный из файла печатной платы.

-Общее содержимое файла Gerber включает слой контактной площадки, слой паяльной маски, слой шелкографии и слой трафарета. Если фабрике по обработке патчей необходимо открыть трафарет и создать программу патчей, эти слои обязательно будут использоваться. Однако, если продукты компании-клиента все еще находятся на стадии исследований и разработок, вы можете выбрать обработку файлов данных Gerber и оставить только те файлы, которые необходимы фабрике обработки SMT OEM. Подписание соглашения о конфиденциальности также является очень хорошим методом.

2. Список материалов спецификации содержит материалы, необходимые для фактической обработки SMT, и представляет собой документ, соответствующий фактическим материалам. Если речь идет о покупке компонентов, список спецификаций особенно важен, и модели всех материалов в списке должны быть указаны. Будьте как можно более точными. Будьте подробными и точными, чтобы избежать покупки неправильных материалов.

3. Файл координат. Файл координат должен указывать начало координат печатной платы, обработанной SMT, который обычно размещается в левом нижнем углу конструкции.

Вышеуказанное является наиболее важной информацией о документе. Если клиенту все еще необходимо провести тестирование и сборку, ему также необходимо предоставить инструкции по тестированию, сборочные чертежи и некоторые меры предосторожности.